Elegir el tipo de sensor de temperatura y su instalación

Elegir el tipo de sensor de temperatura y su instalación

domingo 2 de mayo, 2010

¿Que tipo de sensor tengo que utilizar?

La utilización del tipo de sensor puede ser muy sencillo y en ocasiones es una dificil elección, tenemos que tener en cuenta varios factores, entre ellos podemos destacar:

- temperatura

- precisión requerida

- tipo de medición

Existe una gán variedad de sensores e instrumentos para medición de temperatura, pasamos a describir las caracteristicas de cada uno de ellos.

Temperatura:

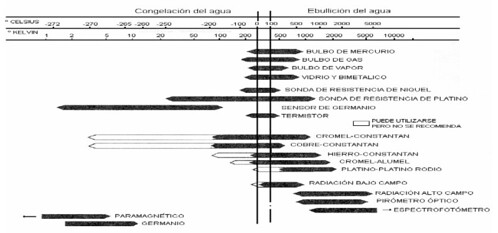

Selección por temperatura de utilización:

Precisión:

Deberemos tener claro la precisión requerida; de laboratorio o industrial, la precisión del sensor elegido no depende solo del error comprobado en el certificado de calibarción sino tambien de sus propiedades físicas, mecánicas e intrinsecas como sistema de medición ya que tenemos que tener controlado su comportamiento en el medio de utilización y su deriva en el tiempo.

- Termómetros Patrón de Resistencia de Platino (SPRT) por su precisión de medida estan especificados para uso de laboratorio

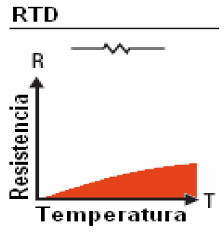

- Termómetros de Resistencia (RTD y PRT) Industriales. Ofrecen grandes beneficios por su exactitud y estabilidad. Las tolerancias de temperatura especificadas en la norma IEC-751 para sensores industriales se clasifican en clase A y B, para mayores precisiones se utilizan tolerancias de 1/3 y 1/10 DIN

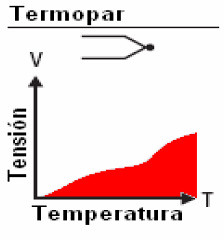

- Termómetros de Termopar (TC). Tienen un alcance de temperatura muy amplio, sin embargo la precisión es limitada. Los errores máximos de los diferentes tipos de termopares se clasifican en clase a y clase 2.

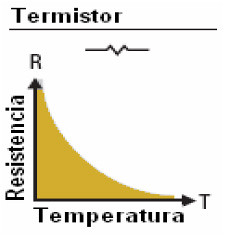

- Termistores (NTC, PTC)

Tipo de medición:

Normalmente podemos realizar mediciones por inmersión (liquidos y gases) y en superficie.

El principal problema en mediciones de temperatura superficial viene por conseguir el equilibrio térmico entre la superficie a medir y el sensor. (ver articulo técnico de medicion en superficie)

Las mediciones por inmersión presentan menos problemas, eso sí, nos tenemos que asegurar de una longitud correcta de inmersión; en liquidos entre 8 y 10 veces el diametro del sensor y para gases de 10 a 15 veces el diametro.

Ventajas y desventajas de tipos de sensores

| Termopar | RTD | Termistor |

|

|

|

| VENTAJAS Rango -270…+1 800 °C

|

Rango -260…+850 °C

|

Rango -80…+150 °C

|

DESVENTAJAS

|

|

|

¿Como realizar la instalación?

INSTALACION DE TERMOPARES

Una incorrecta instalación de los termopares puede suponer un error considerable en la medida, como recomendación detallamos los siguientes puntos:

- Longitud de inmersión , debe ser la suficicente para que el sensor este en equilibrio térmico con ele elemento a medir, como regla general , para medida en gases debe ser un minimo de 10 veces el diametro del sensor y para liquidos un minimo de 8 veces.

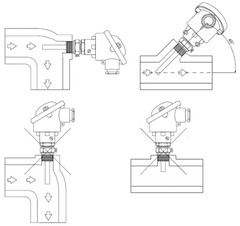

Para tuberías con diámetros pequeños se recomienda el montaje en diagonal o en un codo de la tubería, orientando la punta del sensor contra la dirección del flujo medido

-Utilizar cable de compensación/extension del tipo de termopar para la conexión con los equipos de medida, la utilización de cable de cobre supone la generación de grandes errores de medida, este cable debe permaneces a temperatura ambiente.

-No utilizar materiales sin compensar, como terminales de cobre, el uso de materiales no equivalentes con el tipo de termopar utilizado supone la generación de errores de medida, sobre todo, en caso de altas temperaturas de conexiones.

-Estabilidad de temperatura en las conexiones, las conexiones del termopar con el cable de extensión/compensación (polo positivo y negativo) deben permanecer a la misma temperatura ambiente

-Respetar la polaridad del termopar en todas sus conexiones, cables de compensación /extensión y conectores

-Interferencias electromagnéticas, este tipo de interferencias son habituales en instalaciones industriales y afectan a las instalaciones de termopares, para evitarlas se recomienda utilizar cable trenzado y apantallado con mylar, para mas información sobre interferencias consulta nuestra Información técnica.

INSTALACION DE TERMORRESISTENCIAS

- Longitud de inmersión , debe ser la suficicente para que el sensor este en equilibrio térmico con ele elemento a medir, como regla general , para medida engases debe ser un minimo de 10 veces el diametro del sensor y para liquidos un minimo de 8 veces.

Para tuberías con diámetros pequeños se recomienda el montaje en diagonal o en un codo de la tubería, orientando la punta del sensor contra la dirección del flujo medido

- Evitar Vibraciones y choques mecánicos, los sensores termorresistencias son fragiles debidos a su fabricación cerámica.

- Conexiónar a 3 o 4 hilos para evitar errores de medida debidos a la compensación de la resistencia utilizado en la conexión con el equipo de medida, , en el caso de conexiones a dos hilos aumenta el error con la longitud de cable utilizado, para mas información consulta nuestra Información técnica

- Respetar los codigos de colores de las conexiónes, aunque las termorresistencias no tienen polaridad es necesario respetar las conexiones.

- Grandes longitudes de cable, En caso de conexiones a 2 hilos no se recomienda superar una resistencia de 1 Ohm .En el caso de conexiones a 3 o 4 hilos se puede llegar a longitudes de 1Km siempre y cuando no superemos una resistencia máxima de 15 Ohm, siempre dependiendo del método de medida del visualizador.

Para mayores longitudes se pueden utilizar convertidor de señal 4-20 mA

- Imprimir

- Enviar